1. UVOD

Autorima ovog članka investitor je pristupio sa zahtjevom za osmišljanjem i izvedbom jedinstvenog inteligentnog sustava upravljanja termotehničkog sustava njegove novoizgrađene kuće. Naime, investitor je, netom nakon dovršetka gradnje obiteljske kuće, primio na znanje od dotadašnjih izvoditelja kako oni nisu sposobni osmisliti niti izvesti automatizacijski sustav koji bi na kvalitetan i sveobuhvatan način osigurao koordiniran automatski rad termotehničkog sustava kuće kakav je izveden. U tom trenutku su mogućnosti dodatnog naknadnog kabliranja bile krajnje limitirane, a investitor je tražio rješenje koje će se uklopiti u sve te uvjete i istodobno ostati unutar prihvatljivog budžeta. Nakon detaljnog snimanja zatečenog stanja i idejne razrade, ponuđeno je rješenje opisano u ovom članku.

2. TEHNOLOŠKI OPIS

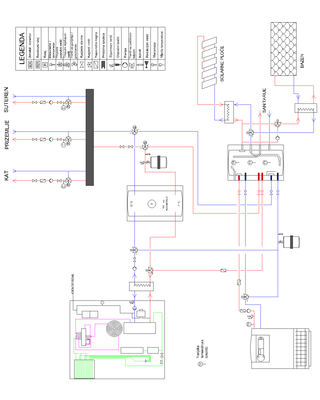

U svim prostorijama kuće predviđeno je podno grijanje za zimski režim. U ljetnom režimu je za rashladu predviđen po jedan ventilokonvektor po etaži, rashladnog učinka 4 kW za prizemlje i kat, odnosno 2,5 kW za suterensku stambenu jedinicu. Sustav se oslanja na solarne kolektore klasične izvedbe, marke Vaillant, dizalicu topline marke Saunier Duval, kotao na ekstra lako loživo ulje marke Riello te spremnikom topline kapaciteta 300 l. U ljetnom režimu koristi se i zaseban spremnik rashladne energije kapaciteta 180 l. Strojarska shema termotehničkog sustava prikazana je uprilogu 1.

Dizalica topline je tzv. monobloc izvedbe, što znači da su svi njeni dijelovi ugrađeni u jedinstveno kućište koje se smješta u eksterijer, u ovom konkretnom slučaju na sjeverni kraj parcele, iza vrtne kućice. Prethodni izvoditelj je radi toga u krug dizalice topline ugradio dodatni izmjenjivač topline marke Danfoss, te dodatnu cirkulacijsku crpku. Izmjenjivač topline smješten je u unutarnjem prostoru, u hodniku ispod bazena te od strojarnice do njega cirkulira glavna voda termotehničkog sustava, a od njega do dizalice topline glikol, kako bi se izbjeglo eventualno smrzavanje u slučaju vrlo niskih vanjskih temperatura. Naime, pri temperaturama nižim od približno 0 ºC radna točka dizalice topline je ispod kritične točke, što znači da ona više ne može crpiti toplinu iz okoline, već je u takvim uvjetima potrebno obustaviti njen rad i kuću grijati korištenjem peći na loživo ulje. Ako bi takvi uvjeti potrajali dovoljno dugo, voda u cjevovodu koji vodi do dizalice topline bi se smrzla i došlo bi do prsnuća cijevi, što je rizik koji se korištenjem glikola u vanjskom dijelu cjevovoda potpuno izbjegava.

Sanitarna topla voda zagrijava se promptno, protočnim izmjenjivačem topline, vodom iz spremnika topline.

Osim podnog grijanja i sanitarne tople vode, sustav proizvodi toplinu i za grijanje bazena kada je to potrebno. U ljetnom razdoblju dizalica topline prebacuje se u režim rashlade, gdje su joj jedini potrošači – 3 ventilokonvektora za rashladu prostorija, dok se sanitarna topla voda, i eventualno bazen, griju korištenjem solarnih kolektora i, u vrlo rijetkim okolnostima, po potrebi dodatno i kotlom na loživo ulje.

Kućni razvod izveden je sa središnjeg kolektora (prikazano naslici 1), u tri kruga, jedan po etaži, sa sekundarnim etažnim kolektorima. Svaki od tri kruga opremljen je troputim miješajućim ventilom za finu regulaciju polazne temperature. Središnji kolektor napaja se iz spremnika topline zimi, odnosno spremnika rashladne energije ljeti.

Izvedba instalacije je takva da postoji više mogućnosti usmjeravanja toplinske/rashladne energije:

iz solarnih kolektora u spremnik topline

iz solarnih kolektora u izmjenjivač topline za grijanje bazena

iz spremnika topline u izmjenjivač topline za grijanje bazena

iz dizalice topline u spremnik topline (zimsko i prijelazna razdoblja)

iz dizalice topline u spremnik rashladne energije (ljetno razdoblje)

iz kotla na loživo ulje u spremnik topline, u srednju zonu

iz kotla na loživo ulje u spremnik topline, u gornju zonu (brzo zagrijavanje)

iz spremnika topline u kućni razvod (zimsko razdoblje)

iz spremnika rashladne energije u kućni razvod (ljetno razdoblje).

Iz navedenog vidimo da je sustav složen i nikako nije poželjno niti komforno da korisnik njime upravlja ručno odnosno da mora voditi računa o toliko velikom broju tokova energije.

3. FUNKCIONALNA SPECIFIKACIJA

Upravljanje termotehničkim sustavom osmišljeno je tako da određene temeljne funkcije korisnik bira isključivo ručno, dok za ostale ima mogućnost izbora – ostaviti ih u koordiniranom automatskom radu ili također ručno uključivati ili isključivati pojedine mogućnosti (u slučaju da se automatski režim pokaže nedovoljno dobro prilagođenim potrebama korisnika).

Funkcije koje se uključuju/isključuju ili podešavaju isključivo ručno:

cirkulacija prema svakom od tri kruga razvoda zasebno – svaki krug ima vlastitu cirkulacijsku crpku koje se uključuju / isključuju ručnim sklopkama

izbor između zimskog i ljetnog režima rada – ručnom preklopkom

željena temperatura vode u bazenu – ručnim termostatom na automatici strojarnice bazena

Funkcije gdje korisnik bira automatski rad, ručno aktiviran neprekidan rad, ili ručno aktivirano trajno isključenje (tzv. 1-0-A izbor):

Funkcionalna specifikacija za automatsko djelovanje definira takve parametre da se osigura energetski i troškovno optimalno grijanje, odnosno rashlada, uz mogućnost da korisnik ručno odabere suboptimalan režim radi veće udobnosti. Spomenuto uključuje sljedeće:

postavna vrijednost temperature polaza krugova podnog grijanja određuje se po linearnoj funkciji, ovisno o vanjskoj temperaturi: maksimalna vrijednost je 36 ºC pri vanjskoj temperaturi od približno -7 ºC ili nižoj, minimalna je 20 ºC pri vanjskoj temperaturi od 20 ºC ili višoj (što predstavlja efektivno isključivanje grijanja)

kada je kotao na loživo ulje u automatskom radu, u sezoni grijanja, kotao prima nalog za rad kad je grijanje potrebno (aktivan barem jedan od triju razvodnih krugova i odabran zimski režim), dizalica topline je neraspoloživa (bilo da signalizira kvar, bilo da je vanjska temperatura preniska) i solarni kolektori također neraspoloživi (bilo da je noć, ili da temperatura glikola na izlazu iz kolektora nije barem 3 ºC veća od postavne vrijednosti temperature grijanja)

kada je kotao na loživo ulje u automatskom radu, u sezoni rashlade, kotao prima nalog za rad ako temperatura u spremniku topline padne ispod 45 ºC, a temperatura glikola na izlazu kolektora je manja od 50 ºC dulje od 30 minuta, ili je noć

kad god (ljeti ili zimi) kotao primi nalog za rad, prvih pola sata što je nalog neprekidno prisutan, njegov je izlaz skrenut u gornju zonu spremnika topline kako bi se osiguralo što brže postizanje potrebne temperature, a ako je nalog i nakon toga prisutan, dalje se puni uobičajena, srednja zona

kad je dizalica topline u automatskom radu, u sezoni grijanja, ona prima nalog za rad (temeljem kojeg se dalje uključuje i isključuje ovisno o vlastitoj automatici) ako postoje uvjeti za njen rad (dovoljno visoka vanjska temperatura) i ako solarno grijanje u tom trenutku nije raspoloživo (ranije opisani uvjeti)

kad bazenska automatika zahtijeva grijanje bazena, bazen se grije izravno iz solarnih kolektora ako je prije toga postignuta dovoljna zaliha u spremniku topline (najmanje 3º veća temperatura od postavljene vrijednosti grijanja zimi, odnosno najmanje 45º ljeti) i, naravno, ako su solarni kolektori u tom trenutku raspoloživi

kad bazenska automatika zahtijeva grijanje bazena, kolektori nisu raspoloživi, ali u spremniku je zaliha topline veća od potrebne (najmanje 5º veća od postavne vrijednosti temperature grijanja zimi), te ako je odabran automatski režim za grijanje bazena iz spremnika topline aktivira se taj krug i bazen se grije izravno iz spremnika topline.

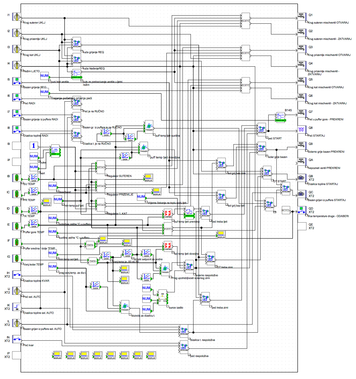

U konačnici, sve su navedeno funkcije realizirane u upravljačkom programu prikazanom uprilogu 1. Program je napravljen korištenjem FBD grafičkog jezika za mali programabilni kontroler Schneider Electric Zelio.

3.1 Točke mjerenja temperature

Temperature koje se mjere i prikazuju na zaslonu kontrolera su:

temperatura polaza kruga razvoda za suteren (u rasponu 0 do 100 ºC)

temperatura polaza kruga razvoda za prizemlje (u rasponu 0 do 100 ºC)

temperatura polaza kruga razvoda za kat (u rasponu 0 do 100 ºC)

vanjska temperatura (u rasponu od -50 do +50 ºC)

temperatura glikola na izlazu iz solarnih kolektora (u rasponu 0 do 100 ºC)

temperatura u spremniku toplinske energije, donja zona (u rasponu 0 do 100 ºC)

temperatura u spremniku toplinske energije, srednja zona (u rasponu 0 do 100 ºC)

temperatura u spremniku toplinske energije, gornja zona (u rasponu 0 do 100 ºC).

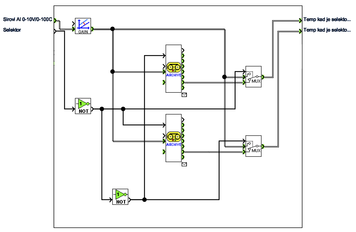

Budući da je korišteni kontroler ograničen na maksimalno 6 mjernih točaka, 4 dinamički bitnije temperature (polazi krugova razvoda i gornja zona spremnika topline) mjere se izravno, a za preostale četiri izvedeno je 4/2 multipleksiranje. Po dva signala se vremenski preklapaju na istom mjernom ulazu, s periodom preklapanja od 1 minute, a očitana vrijednost zadržava se tijekom vremena dok se očitava druga vrijednost. Unutarnju izvedbu bloka FBD za multipleksiranje signala temperatura prikazali smo naslici 2.

4. IZVEDBA SUSTAVA UPRAVLJANJA

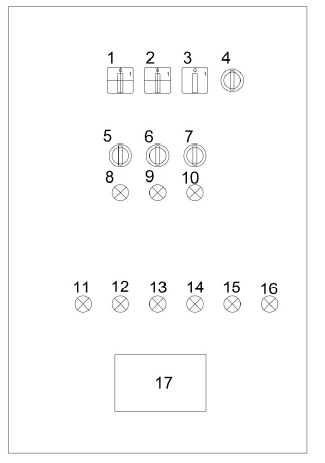

Sustav upravljanja izveden je u jedinstvenom elektroormariću koji je smješten u kotlovnici, na za to ranije predviđeno mjesto. U unutrašnjosti ormarića smještena je oprema a na vratima su izvana dostupne sklopke (1 - 7), signalne lampice (8 - 16) te upravljački panel dizalice topline (17), a sve u svrhu sučelja sustava s korisnikom. Izgled vrata ormarića prikazan je naslici 3.

4.1 Upravljačka jedinica

Funkciju centralne upravljačke jedinice obavlja kontroler tvrtke Schneider, serije Zelio, model SR3B261BD te pripadni modul proširenja SR3XT101BD koji su oboje prikazani naslici 4. Kontroler (koristi napajanje 24 VDC) na sebi ima 16 digitalnih ulaza, 6 analognih ulaza te 10 relejnih izlaza maksimalne struje 8 A i maksimalnog napona 30 V (http://www.farnell.com). Digitalni ulazi detektiraju logički nulu ako je njima napon manji od 5 V a logičku jedinicu ako je na njima narinut napon veći od 15 V.

Analogni ulazi normirani su na rad u rasponu od 0 - 10V, odnosno 0 - 24 V, ovisno o postavkama. Modul proširenja ima 6 podesivih digitalnih ulaza/izlaza te 4 relejna izlaza (http://datasheet.octopart.com). Ukupan broj ulaza i izlaza, već je na prvi pogled jasno, nije dovoljan da pokrije sve potrebe pa su stoga neki analogni ulazi (korišteni za mjerenje temperature) vremenski multipleksirani kao što je bilo opisano ranije. Serija kontrolera Zelio tvrtke Schneider namijenjena je upravo projektima kao što je ovaj, što znači da je cijena komponenti dovoljno prihvatljiva da kontroler možemo smatrati prikladnim, a opcije programiranja su dovoljno upotrebljive da se njima zadovolji potreba složenog termotehničkog sustava kao što je ovaj. Kontroler se može programirati putem ugrađenog zaslona s tekućim kristalima i pripadnih upravljačkih tipki, no ta opcija preporučuje se samo za najjednostavnije programe, što u opisanom projektu nije slučaj. U ovom projektu kontroler je programiran uz pomoć univerzalnog serijskog sučelja i programskog paketa za osobno računalo koji dolazi besplatno s kontrolerom. U spomenutom programskom paketu program za kontroler može se raditi na dva način – uz pomoć IEC funkcijskog blok-dijagrama (FBD) ili uz pomoć standardnog "ladder" jezika za PLC programiranje. Predmetni program je napisan uz pomoć FBD (Prilog 2). Kao i kod većine sustava koji upravljaju procesima, kontroler periodički očitava vrijednosti na svojim ulazima te na temelju napisanog upravljačkog programa upravlja izlazima.

4.2 Mjerenje temperature

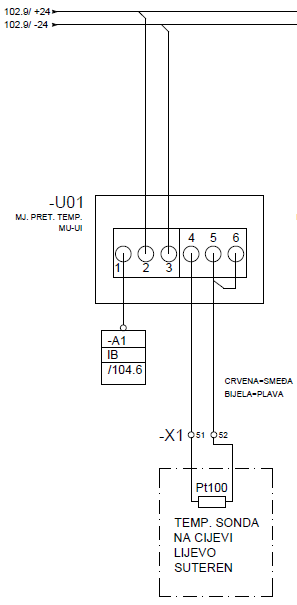

Kao što je i ranije spomenuto, okosnica ulaznih parametra jest mjerenje temperature na više točaka u sustavu. Za mjerenje temperature korišteno je nekoliko vrsta senzora (ovisno o potrebi montaže, odnosno uranjanja u spremnik) tipa PT100. Svi senzori spojeni su na analogne ulaze kontrolera preko odgovarajućih mjernih pretvarača. Uloga mjernih pretvarača je da prilagode signal sa senzora (mjerila) na standardni naponski mjerni signal raspona 0 - 10 V koji u našem slučaju koristi kontroler. Izvadak iz tropolne sheme koji prikazuje jedan krug mjerenja temperature prikazan je naslici 5.

Naslici je prikazana konfiguracija tipična za tropolnu shemu koja je malo kasnije detaljnije objašnjena. Na desnom vrhu slike brojke 102.9 označavaju da potencijali označeni s +24 i -24 (napajanje 24 VDC) dolaze iz sektora (stupca) 9 lista pod rednim brojem 102 tropolne sheme. Spomenuto napajanje spaja se na stezaljke 2 i 3 mjernog pretvornika označenog s U01. Na stezaljke 4, 5 i 6 pretvornika spojena je mjerna sonda (senzor) temperature. Sonda je periferni element, pa se u ormarić spaja izvana na njegove stezaljke označene s X1:51 i X1:52. Boje izolacije vodiča kabela koji dolazi sa sonde su crvena i bijela, a spajaju se redom na smeđu i plavu koje se koriste za spoj sa stezaljke ormara na stezaljku pretvornika U01. Stezaljka 1 pretvarača spojena je na stezaljku IB kontrolera označenog s A1 prikazanog u stupcu 6 lista 104 sheme. Sonda je, dakle, kabelom spojena na ormarić te unutar njega prespojena na mjerni pretvarač.

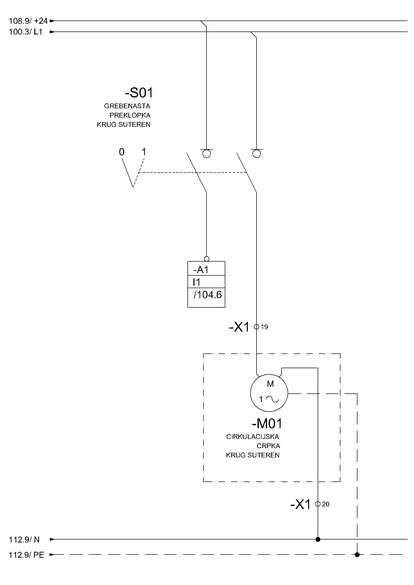

4.3 Sklopke i preklopke

Korištene grebenaste sklopke služe za uključivanje pojedinih cirkulacijskih crpki za svaki kat kuće, odnosno pojedini krug razvoda. Izvadak iz tropolne sheme prikazuje način spajanja sklopke S01. Uprilogu 3 vidimo da su na dvopolnu sklopku spojena dva različita napona (+24 i 230 VAC s faze L2). Napon od 24 VDC uključivanjem sklopke spaja se na digitalni ulaz I1 kontrolera A1 prikazan na listu 104 te tako kontroleru signalizira da je korisnik uključio sklopku. Istovremeno, drugi pol dvopolne sklopke direktno uključuje napajanje na motor M01 (preko stezaljke (X:19) cirkulacijske crpke suterena.

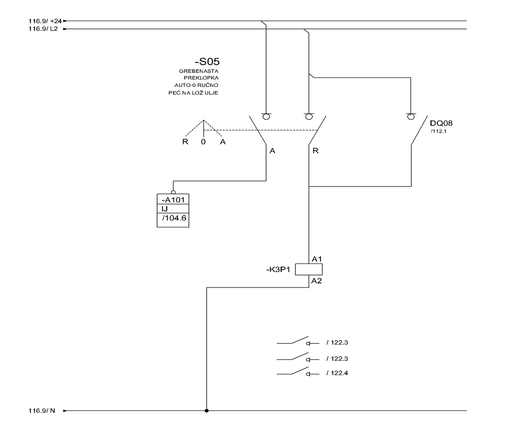

Osim prikazane sklopke kojih ima ukupno 3, koriste se i preklopke s tri stanja koje služe za odabir automatskog ili ručnog načina rada pojedinih podsustava. Na sljedećem izvatku iz tropolne sheme (prilog 4) prikazana je preklopka kojom se bira automatski i ručni način rada peći na loživo ulje. Prebaci li se prikazana preklopka S05 u položaj ''automatsko'', napon od 24 VDC spaja se na digitalni ulaz IJ proširenja kontrolera označenog s A101, što sustavu signalizira da je korisnik odabrao automatski način rada peći. Prebaci li se preklopka u stanje ''ručno'', napon od 230 VAC s faze L2 spaja se na upravljački kontakt A1 (zavojnicu, ''špulu'') sklopnika K3P1 čiji su radni kontakti prikazani na listu 122 u stupcima 2 i 3. Paralelno s time spojen je i relejni izlaz kontrolera DQ08 (prikazan na listu 112) koji također uključuje napajanje na zavojnicu sklopnika K3P1, no tim relejnim izlazom upravlja kontroler i uključuje ga prema potrebi (kad je peć u automatskom načinu rada).

4.4 Sklopnici i releji

Jedna izvršna funkcija kontrolera prikazana je na primjeru sklopnika K3P1 kojim (kao što smo maloprije vidjeli) upravljamo u isto vrijeme grebenastom preklopkom S05 i relejnim izlazom DQ08. Izvadak iz tropolne sheme koji prikazuje realizaciju spomenute izvršne funkcije nalazi se u prilogu 5. I iz njega se vidi da se istovremeno upravlja s četiri odvojena strujna kruga. Spomenuti sklopnik ima 3 glavna radna kontakta i jedan pomoćni kontakt tipa NO. Kontakt prikazan na shemi kao prvi slijeva spaja napon od 230 VAC na signalnu LED lampicu H04 (nalazi se na vratima elektroormarića,slika 3) koja korisniku signalizira da je sklopnik peći na loživo ulje uključen. Drugi kontakt sklopnika spaja signalni napon od 24 VDC na digitalni ulaz I6 kontrolera A1 što kontroleru signalizira uključenje sklopnika peći. Treći kontakt preko stezaljke ormara X1:34 direktno spaja napajanje na cirkulacijsku crpku peći na lož ulje. Pomoćni NO kontakt zatvara posebni upravljački strujni krug peći na loživo ulje te je na taj način uključuje u vlastiti automatski rad budući da peć ima vlastito napajanje i vlastitu automatiku koja brine o njenom ispravnom radu.

4.5 Druga moguća tehnička rješenja

Opisani pristup tehničkoj realizaciji sustava upravljanja donekle je različit od nekog koji bi se danas mogao smatrati standardnim. Temeljno, standardna arhitektura bi i dalje bila centralizirana (Donjerković, 1996), ali sustav ove razine tehnološke složenosti svakako bi zaslužio takvu izvedbu kod koje apsolutno svi signali prolaze kroz kontroler, čak i ako se radi samo o ručnom upravljanju. Prednost takvog pristupa pred ovim koji je odabran jest prvenstveno u većoj fleksibilnosti, odnosno mogućnostima budućih softverskih unaprjeđenja, ali i mogućnost izvedbe daljinskog nadzora i upravljanja cijelim sustavom kroz kućnu informatičku mrežu i eventualno internet, putem vizualizacijske aplikacije na pametnom telefonu ili tabletu. Ovo bi omogućilo ne samo rukovanje sustavom iz udobnosti dnevne sobe, bez potrebe za silaskom u strojarnicu, već, po potrebi, i u potpunoj odsutnosti iz kuće, internetom, što je česta i vrlo tražena funkcija, osobito za termotehnički sustav u kućama.

Razlog zašto sustav nije izveden kao što je opisano samo je jedan – ograničenost budžeta. Investitor je, naime, propustima prethodnih izvoditelja doveden u situaciju da mu je isporučen disfunkcionalan termotehnički sustav te je za privođenje temeljnoj planiranoj svrsi trebao izdvojiti dodatna sredstva koja, isprva, nisu bila planirana. Izvedba sustava na standardan način koštala bi približno dvostruko o u odnosu na cijenu ovako izvedenog sustava. U tom je kontekstu, u dogovoru s investitorom, sustav izveden tako da se osigura temeljna funkcionalnost uz minimalan mogući dodatni trošak, odnosno – cijeli je projekt optimiran po financijskom kriteriju, a ne po tehničkom ili uporabnom.

5. ZAKLJUČAK

U radu su prikazani ključni dijelovi uspješno izrađenog sustava upravljanja termotehničkog sustava u obiteljskoj kući na temelju kojeg je spomenuti sustav uspješno izveden i pušten u rad. Realizacija sustava zadovoljila je osnovni zahtjev investitora a to je da omogući automatski rad više zasebnih sustava koji su ugrađeni no nije ih bilo moguće koristiti na komforan i optimalan način. Možemo reći da je primjena ovakvog načina realizacije upravljanja zapravo vatrogasna mjera jer se o svemu uopće nije vodilo računa u ranijoj fazi opremanja, gradnje, a kamoli projektiranja obiteljske kuće. Takva situacija, koja danas nažalost nije rijetkost, primjer je pogrešnog pristupa projektiranju građevine, gdje se ona ne smatra kao tehnička, logička i uporabna cjelina, već kao skupina elemenata koji su se u ovom slučaju tek naknadno, kad je sve ostalo bilo gotovo, integrirali u smisleni sustav. Takav pristup, nažalost, za posljedicu ima da investitor na kraju, uz sav uložen trud, ostaje koristiti sustav koji je suboptimalan po funkcionalnosti, a suboptimalan i po investicijskom, i po energetskom trošku, jer su tehničke mogućnosti naknadnih rješenja ograničene. Ipak, možemo konstatirati kako je postavljena zadaća ispunjena u zadanim okvirima budžeta i funkcionalnosti i to uz potpuno zadovoljstvo investitora.